Intelligent Valve Core එකලස් කිරීමේ පද්ධතියේ සැලසුම් සහ පර්යේෂණ පිළිබඳ සවිස්තරාත්මක සාකච්ඡාව

හැදින්වීම

එකලස් කිරීමේ පද්ධතිය නිෂ්පාදන මාර්ගයක් සහ බුද්ධිමත් නිෂ්පාදන ඒකකයක් බැවින්, බුද්ධිමත් පාලන තාක්ෂණය සහ පිරිපහදු කළ සැකසුම් අඛණ්ඩව වැඩිදියුණු කිරීමත් සමඟ එහි ස්වයංක්රීයකරණයේ මට්ටම අඛණ්ඩව වැඩි වේ.අවසන් කරන්න.මෙම ලිපියේ නිර්මාණය කර ඇති කපාට හර පාලන බුද්ධිමත් එකලස් කිරීමේ පද්ධතිය ද්රව්ය තෝරාගැනීමේ සහ කපාට අගුලු දැමීමේ මූලික ස්වයංක්රීයකරණය අවබෝධ කර ගන්නා අතර දෝෂ සහිත නිෂ්පාදන එකලස් කිරීම සඳහා හඳුනාගැනීමේ පද්ධතිය සමඟ ඒකාබද්ධ වේ.පද්ධතිය ක්රියාත්මක කිරීම සඳහා පීඑල්සී සහ මානව යන්ත්ර අතුරුමුහුණත භාවිතා කරන්න, යාන්ත්රික ව්යුහය සැලසුම් කර සාධාරණයි.මෙම පද්ධතියේ සැලසුම සම්පූර්ණ කිරීම නිෂ්පාදන කාර්යක්ෂමතාවය බෙහෙවින් වැඩි දියුණු කරයිකපාට හරයකපාට මත සවි කර ඇති අතර, මෙම වර්ගයේ පද්ධතිය ඉදිකිරීම සඳහා උදාහරණයක් සපයයි.

සංඛ්යාව වේගයෙන් වැඩිවීමත් සමඟකපාට කොටස්, වායු පරිමාව අඛණ්ඩව වැඩි වන අතර, ස්වයංක්රීය රියදුරු මෝටර් රථය දොරේ ඇති උපාධිය වන අතර, දොරේ ඇති මෝටර් රථයේ හරය නිතර නිතර වන අතර, දොර අගුළු දැමිය නොහැක.බුද්ධිමත් හඳුනාගැනීමේ ශ්රිතය කෙනෙකුට අවබෝධ කර ගත හැක.නිෂ්පාදන කාර්යක්ෂමතාව සහ හොඳ අනුපාතය වැඩි දියුණු කිරීම.

1. කපාට හරය සහ එහි එකලස් කිරීමේ ක්රියාවලියේ දුෂ්කරතා විශ්ලේෂණය

මෙම අධ්යයනයේ දී, අනෙකුත් ස්වයංක්රීය එකලස් කිරීමේ පද්ධතිවල සැලසුම් අත්දැකීම් උකහා ගැනීමෙන් පසුව, පවතින අර්ධ ස්වයංක්රීය එකලස් කිරීමේ පද්ධතිය විශ්ලේෂණය කරන ලද අතර, පද්ධතියේ යාන්ත්රික කොටස සම්පූර්ණයෙන්ම නිර්මාණය කර ඇත්තේ කපාට හර එකලස් කිරීමේ ක්රියාවලිය අනුකරණය කිරීම මත ය.පද්ධති සැලසුම් සැලැස්ම තුළ, විශ්වසනීයත්වය වැඩි දියුණු කිරීම සඳහා යාන්ත්රික කොටස් සැකසීම පහසු කිරීමට, පිරිවැය අවම කිරීමට, කොටස් එකලස් කිරීම සරල හා පහසු කිරීමට සහ පද්ධතියට යම් තරමක විවෘත බවක් සහ පුළුල් කිරීමේ හැකියාවක් ඇති කිරීමට අපි උත්සාහ කරමු. සහ පද්ධතියේ කාර්යක්ෂමතාව., සහ පද්ධතියේ පිරිවැය කාර්ය සාධනය වැඩි දියුණු කිරීම සඳහා හොඳ පදනමක් දමන්න.

කපාට හර එකලස් කිරීමේ පද්ධතියඑහි යාන්ත්රික ව්යුහයේ සැලසුම අනුව ප්රධාන වශයෙන් කොටස් තුනකට බෙදා ඇත, එනම්: වැඩ බංකුවේ ඉහළ වම් කෙළවරේ එකලස් කිරීමේ කොටස් දෙකක්, පහළ වම් කෙළවරේ එකලස් කිරීමේ කොටස් තුනක් සහ වැඩ බංකු කොටසේ දකුණු පැත්තේ එකලස් කිරීමේ කොටස් හතක්.කැබලි දෙකකින් එකලස් කිරීමේ තාක්ෂණික දුෂ්කරතාවය මුද්රා තැබීමේ වළල්ලේ චක්රලේඛය සහතික කරන්නේ කෙසේද යන්නයි.කැපුම් ක්රියාවලියේදී, එය තලයෙහි අක්ෂීය නිස්සාරණ බලයට යටත් වනු ඇත, එබැවින් එය විකෘති කිරීමට පහසුය .දෙවනුව, එකලස් කිරීමේ ක්රියාවලියේදී, මාරු කිරීමේ මෙවලම් සංරචකයේ කෝර්ඩ් දණ්ඩක් අනාවරණය වූ විට, කම්පනය හරහා දොර හරයේ විවිධ කොටස් අතර පිරික්සීම සහ එකලස් කිරීම අවබෝධ කර ගැනීම අවශ්ය වේ.එමනිසා, එක් එක් සංරචක එකලස් කිරීමේ සබැඳිය බවට පත්වීමට අනුරූප ස්ථානයට වැටේ.ක්රියාවලියේ දුෂ්කරතාවය පවතින්නේ .මෙම අදියරේදී කපාට හර එකලස් කිරීමේදී දෝෂ සහිත නිෂ්පාදන අනුපාතය වැඩිවීම සඳහා ඉහත ගැටළු ප්රධාන හේතු වේ.මේ මත පදනම්ව, මෙම පත්රිකාව කපාට හර එකලස් කිරීමේ ක්රියාවලිය ප්රශස්ත කරයි, සහ කපාට හර එකලස් කිරීමේ සුදුසුකම් අනුපාතය වැඩි දියුණු කිරීම සඳහා තත්ත්ව පරීක්ෂණ පද්ධතියක් එක් කරයි.

2. කපාට මුඛය මත කපාට හරයේ බුද්ධිමත් පද්ධති නිර්මාණය

-

2.1 බුද්ධිමත් කපාට හර එකලස් කිරීමේ යෝජනා ක්රමය නිර්මාණය

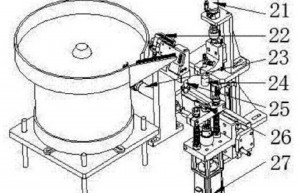

මෙහෙයුම් අතුරුමුහුණත සහ පීඑල්සී තාර්කික පාලන කොටසක් සාදයි, සහ හඳුනාගැනීමේ පද්ධතිය සහ පීඑල්සී එකලස් කිරීමේ පද්ධතියේ තත්ව දත්ත රැස් කිරීමට සහ පාලන සංඥාව ප්රතිදානය කිරීමට ද්වි-මාර්ග තොරතුරු ප්රවාහයක් ඇත.විධායක කොටස ලෙස, ධාවක පද්ධතිය PLC නිමැවුම් කොටස මගින් සෘජුවම පාලනය වේ.අතින් සහය අවශ්ය වන පෝෂණ පද්ධතිය හැර, මෙම පද්ධතියේ අනෙකුත් ක්රියාවලීන් බුද්ධිමත් එකලස් කර ඇත.හොඳ මානව-පරිගණක අන්තර්ක්රියා ස්පර්ශ තිරය හරහා සාක්ෂාත් කරගනු ලැබේ.යාන්ත්රික සැලසුමේ ක්රියාකාරිත්වයේ පහසුව සැලකිල්ලට ගනිමින්, දොර හර තැබීමේ පෙට්ටිය ස්පර්ශ තිරයට යාබදව පිහිටා ඇත.දොර හර එකලස් කිරීමේ එකලස් රේඛා නිෂ්පාදන සැකැස්ම සාක්ෂාත් කර ගනිමින් අනාවරණ යාන්ත්රණය, දොර හරය ඉහළ-විවෘත පිඹීමේ සංරචකය, කපාට හරයේ උස හඳුනාගැනීමේ සංරචකය සහ හිස් කිරීමේ යාන්ත්රණය පිළිවෙලින් කරකැවෙන මෙවලම් සංරචකය වටා සකස් කර ඇත.හඳුනාගැනීමේ පද්ධතිය ප්රධාන වශයෙන් හර දණ්ඩ හඳුනාගැනීම, ස්ථාපන උස හඳුනාගැනීම, තත්ත්ව පරීක්ෂාව යනාදිය සම්පූර්ණ කරයි, එමඟින් ද්රව්ය තෝරාගැනීමේ ස්වයංක්රීයකරණය සහ කපාට හර අගුල අවබෝධ කර ගැනීම පමණක් නොව, එකලස් කිරීමේ ක්රියාවලියේ ස්ථායිතාව සහ ඉහළ කාර්යක්ෂමතාව සහතික කරයි.පද්ධතියේ එක් එක් ඒකකයේ ව්යුහය පහත රූපයේ දැක්වේ.

රූප සටහන 1 හි පෙන්වා ඇති පරිදි, හැරවුම් මේසය යනු සමස්ත ක්රියාවලි ප්රවාහයේ කේන්ද්රීය සම්බන්ධකය වන අතර කපාට හරයේ එකලස් කිරීම හැරවුම් ටේබල් ධාවකය මගින් සම්පූර්ණ වේ.දෙවන හඳුනාගැනීමේ යාන්ත්රණය එකලස් කළ යුතු සංරචකය හඳුනා ගන්නා විට, එය පාලන පද්ධතියට සංඥාවක් යවන අතර, පාලන පද්ධතිය මඟින් එක් එක් ක්රියාවලි ඒකකයේ කාර්යය සම්බන්ධීකරණය කරයි.පළමුව, කම්පන තැටිය දොර හරය සොලවා, ඉන්ටේක් කපාට මුඛය තුළ අගුළු දමයි.පළමු හඳුනාගැනීමේ යාන්ත්රණය නරක ද්රව්ය ලෙස සාර්ථකව ස්ථාපනය කර නොමැති කපාට හරය සෘජුවම තිරගත කරනු ඇත.සංරචක 6 මගින් කපාට හරයේ වාතාශ්රය සුදුසුකම් ලබන්නේද යන්න හඳුනා ගන්නා අතර, 7 වන සංරචකය කපාට හරයේ ස්ථාපන උස ප්රමිතියට අනුකූලද යන්න හඳුනා ගනී.ඉහත පියවර තුනෙහි සුදුසුකම් ලත් නිෂ්පාදන පමණක් හොඳ නිෂ්පාදන පෙට්ටියට තෝරා ගනු ලැබේ, එසේ නොමැති නම් ඒවා දෝෂ සහිත නිෂ්පාදන ලෙස සලකනු ලැබේ.

2.2 කපාට හර එකලස් කිරීමේ පද්ධතියේ ප්රධාන කොටස් සැලසුම් කිරීම

කපාටය මත කපාට හරය ස්ථාපනය කිරීමේ ප්රධාන ක්රියාවලිය ලෙස, කපාට හරය අගුලු දැමීම කපාට හරයේ චලනය වන ස්ථානයේ නිරවද්යතාවය පිළිබඳ ඉතා ඉහළ අවශ්යතා ඇති බැවින් එය සම්පූර්ණ කිරීම සඳහා කල්පවත්නා සහ පාර්ශ්වීය යාන්ත්රණ සම්බන්ධීකරණය අවශ්ය වේ.මෙම කොටස සැලසුම් කිරීමේදී, එය තනි ක්රියාවකට දිරාපත් වේ, කපාට හරයේ විසර්ජන ක්රියාව, අගුලු දැමීමේ ලීවරයේ අගුලු දැමීමේ ක්රියාව සහ කපාට තුණ්ඩය මත කපාට හරය පැටවීමේ ක්රියාව.එහි යාන්ත්රික ව්යුහය රූප සටහන 2 හි දැක්වේ.

රූප සටහන 2 සිට දැකිය හැකි පරිදි, කපාට හර එකලස් කිරීමේ යාන්ත්රික ව්යුහය කොටස් තුනකට බෙදා ඇත.කොටස් තුන එකිනෙක බලපෑමකින් තොරව සම්බන්ධීකරණයෙන් ක්රියා කරයි.ස්වාධීන ක්රියාව අවසන් වූ විට, සිලින්ඩරය ඊළඟ එකලස් කිරීමේ ස්ථානයට යාමට යාන්ත්රණය තල්ලු කරයි.චලනය වන ස්ථානයේ නිරවද්යතාවය සහතික කිරීම සඳහා, මිලිමීටර් 1.4 ක් තුළ දෝෂය පාලනය කිරීම සඳහා විද්යුත් පාලන සහ යාන්ත්රික සීමාව පිළිබඳ සවිස්තරාත්මක සැලසුමක් අනුගමනය කරනු ලැබේ.කපාට හරය සහ කපාට තුණ්ඩයේ කේන්ද්රය කොක්සියල් වන අතර එමඟින් සර්වෝ මෝටරයට කපාට හරය සුමට ලෙස කපාට තුණ්ඩයට තල්ලු කළ හැකිය, එසේ නොමැතිනම් එය කොටස් වලට හානි කරයි.

යාන්ත්රික ව්යුහය ඇනහිටීම හෝ විද්යුත් සංඥාවල අසාමාන්ය ස්පන්දන එකලස් කිරීමේ කාර්යයේ සුළු අපගමනයකට හේතු විය හැක.එහි ප්රතිඵලයක් වශයෙන්, කපාට හරය එකලස් කිරීමෙන් පසුව, වාතාශ්රය කාර්ය සාධනය ප්රමිතියෙන් තොර වන අතර, එකලස් කිරීමේ උස සුදුසුකම් නොලබන අතර, එය නිෂ්පාදනයේ අසාර්ථකත්වයට හේතු වේ.පද්ධතියේ සැලසුමේදී මෙම සාධකය සම්පූර්ණයෙන්ම සලකා බලනු ලැබේ, නරක නිෂ්පාදන වර්ග කිරීම සඳහා වායු පහර හඳුනාගැනීම සහ උස හඳුනාගැනීම භාවිතා කරයි.

2.3 කපාට හර එකලස් කිරීමේ පාලන පද්ධතිය සැලසුම් කිරීම

මෙම සැලසුමේ පාලන පද්ධතියට ප්රධාන වශයෙන් PLC තාර්කික පාලනය, සර්වෝ මෝටර් ඩ්රයිව් පද්ධතිය, හඳුනාගැනීමේ පද්ධතිය සහ HMI මිනිසා-මැෂින් අතුරුමුහුණත ඇතුළත් වේ.සර්වෝ ඩ්රයිව් පද්ධතිය ප්රධාන වශයෙන් සර්වෝ මෝටරයකින්, අඩු කරන්නෙකුගෙන් සමන්විත වන අතර එමඟින් සංඥාව ලැබීමෙන් පසු යාන්ත්රික කොටස් චලනය කිරීමට තල්ලු කරයි.සර්වෝ පද්ධතියට පීඑල්සී පාලනය යටතේ නිරවද්ය ස්ථානගත කිරීම සහ වේග ගැලපීම අවබෝධ කර ගත හැකිය.හඳුනාගැනීමේ පද්ධතියට ප්රකාශ විද්යුත් සංවේදක, ආලෝක සංවේදක, ලේසර් සංවේදක යනාදිය ඇතුළත් වන අතර ඒවා ප්රධාන වශයෙන් ස්ථානගත කිරීම හඳුනාගැනීම, කොටස් හඳුනාගැනීම සහ හඳුනාගැනීම සහ ක්රියාවලි අනුපිළිවෙල ගැලපීම යන කාර්යයන් අවබෝධ කර ගනී.HIM මිනිසා-යන්ත්ර අතුරුමුහුණත චිත්රක ක්රමලේඛන මොඩියුලය භාවිතා කරයි, එමඟින් හොඳ මිනිසා-යන්ත්ර අන්තර්ක්රියා අවබෝධ කර ගත හැකිය.මෙහෙයුම් අතුරුමුහුණත හරහා ක්රියාකරුට සෘජුවම පද්ධතිය පාලනය කළ හැකි අතර, එකලස් කිරීමේ ක්රියාවලිය සහ පරාමිති ද අතුරු මුහුණත හරහා සෘජුවම ප්රදර්ශනය කළ හැකිය.

මෙහෙයුම් අතුරුමුහුණත හරහා පද්ධතියට අතින් එකලස් කිරීමේ මාදිලිය සහ ස්වයංක්රීය එකලස් කිරීමේ මාදිලිය තෝරාගත හැක.ස්වයංක්රීය මාදිලියේදී, පද්ධතිය එකලස් කිරීමේ ක්රියාවලියට අනුව ස්වයංක්රීයව එකලස් වේ.අතින් මෙහෙයුම් මාදිලියේදී, පද්ධතිය තනි පියවරකින් ක්රියාත්මක වන අතර, සෑම මෙහෙයුම් ක්රියාවක්ම අඛණ්ඩව ක්රියාත්මක නොවේ.පද්ධති වැඩසටහන ක්රියාත්මක කිරීම හැරවුම් මේසයේ භ්රමණයේ උප ජාලයෙන් ආරම්භ වේ, PLC පාලක සංඥා පාලනය ප්රතිදානය කරයි, සහ සර්වෝ මෝටරය තැටියේ පැටවීම සහ භ්රමණය ධාවනය කරයි.හැරවුම් ටේබල් කපාට හරය අදාළ තාක්ෂණික ක්රියාවලි ස්ථානයට ගෙන යන විට, තාක්ෂණික ක්රියාවලිය සබ්රූටීන් ක්රියාත්මක වන අතර, ක්රියාත්මක කිරීමේ සංරචකය පාලක සංඥාව අනුව අනුරූප ක්රියාව ක්රියාත්මක කරයි.

3. අවසානය

කපාට හරය ස්ථාපනය කිරීමේ ක්රියාවලිය ප්රවාහය මතකපාටයසංකීර්ණ නොවේ, නමුත් ක්රියාවලිය පිරිපහදු කිරීම සඳහා අවශ්යතාවයන් සාපේක්ෂව ඉහළ ය.එබැවින් කාර්මික නිෂ්පාදනයේ දී අතින් එකලස් කිරීම සහ අර්ධ ස්වයංක්රීය එකලස් කිරීම ප්රධාන වශයෙන් භාවිතා වන අතර ඒවායේ ක්රියාකාරිත්වය සහ ගුණාත්මකභාවය අස්ථායී වේ.මෙම ලිපියේ, කපාටය මත සවි කර ඇති කපාට හරය සඳහා බුද්ධිමත් එකලස් කිරීමේ පද්ධතියක් නිර්මාණය කර ඇති අතර, එය ද්රව්ය තෝරාගැනීමේ සහ කපාට හර අගුලු දැමීමේ ස්වයංක්රීයකරණය අවබෝධ කර ගන්නා අතර, හඳුනාගැනීමේ පද්ධතිය හරහා කපාට හර එකලස් කිරීමේ වාතාශ්රය ක්රියාකාරිත්වය සහ ස්ථාපන උස හඳුනා ගනී. හඳුනාගැනීමේ ප්රතිඵල ස්වයංක්රීයව දෝෂ සහිත නිෂ්පාදන ස්වයංක්රීයව වර්ග කිරීම අවබෝධ කර ගැනීම සඳහා එය පාලන පද්ධතියට උඩුගත කෙරේ.කපාට තුණ්ඩය මත සවි කර ඇති කපාට හරයේ වැඩ කිරීමේ කාර්යක්ෂමතාව සහ නිෂ්පාදන ස්ථායිතාව වැඩි දියුණු වේ.

ඔබගේ පණිවිඩය මෙහි ලියා අප වෙත එවන්න