1. වැඩ කොටසෙහි ව්යුහාත්මක ලක්ෂණ

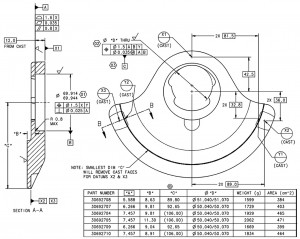

තුනී බිත්ති සහිත වැඩ කොටසෙහි හැඩයරෝද බරවිදුලි පංකා හැඩයකි, ද්රව්යය QT600 වේ, දෘඪතාව 187-255 HBW වේ, ඇතුළත විශේෂ හැඩැති සිදුරක් වන අතර සිහින්ම කොටස 4 mm පමණක් ඝනකම වේ. ශේෂ බ්ලොක් එකේ මාන නිරවද්යතා අවශ්යතා රූපය 1 හි දක්වා ඇත. මධ්ය සිදුර B මිණුම් ලකුණෙහි විෂ්කම්භය Φ69.914-69.944 mm වන අතර ඉවසීම 0.03 mm පමණි. පහත දැක්වෙන්නේ පැතිකඩ කරන ලද හිස් සිදුරකි. C යොමු සිදුර සහ පිටත කවය යන්ත්රගත කිරීමේදී අතරමැදි කැපීම සිදු කෙරේ. මෙහි බිත්ති ඝණකම 4 mm පමණක් වන අතර එය කැපුම් ආතතිය සහ විරූපණය ජනනය කිරීමට පහසු වන අතර B යොමු සිදුරේ ඉවසීමේ ප්රමාණයට බලපායි, එය වැඩ කොටස් සැකසීමේදී දුෂ්කර කරුණකි.

2. සාම්ප්රදායික ශිල්පයේ සැඟවුණු අනතුරු

ඇඹරුම් ක්රියාවලියේදී තුනී බිත්ති සහිත කොටස් පහසුවෙන් විකෘති වේ, ප්රධාන වශයෙන් කැපුම් ආතතිය සහ කලම්ප කිරීම නිසා ඇතිවන විරූපණය නිසාය. සාම්ප්රදායික සැකසුම් යෝජනා ක්රමය CNC යන්ත්රෝපකරණ මධ්යස්ථානය සහ CNC පට්ටලය මගින් සකසනු ලබන අතර එය ක්රියාවලි දෙකකට බෙදා ඇත. එකක් OP10 ක්රියාවලියයි. Φ60 mm තැටි ඇඹරුම් කටර් එකක් භාවිතා කර චිත්රයේ ප්රමාණයට ඉහළ තලය රළු කර අවසන් කරන්න, Φ20 mm මිශ්ර ලෝහ ඇඹරුම් කටර් එකක් භාවිතා කර අභ්යන්තර සිදුර Φ51.04-51.07 mm සිට Φ50.7 mm දක්වා රළු කර ඇඹරීමට (මි.මී. 0.3-0.4 ඉතිරි කරන්න), Φ20 mm මිශ්ර ලෝහ ඇඹරුම් කටර් එකක් භාවිතා කර රළු ඇඹරුම් අභ්යන්තර සිදුර Φ69.914~69.944 mm සිට Φ69.6 mm දක්වා (මි.මී. 0.3~0.4 ඉතිරි කරන්න), සියුම් කම්මැලි අභ්යන්තර සිදුර Φ51.04~51.07 mm සහ Φ69.914~69.944 mm සියුම් කම්මැලි කටර් සමඟ, කුඩා සිදුරු දෙකක් සහිත 2 ×Φ18 mm සරඹ කරන්න. දෙවැන්න OP20 ක්රියාවලියයි. රළු සහ සියුම් හැරවීමේ පිටත කවය "C" චිත්රයේ තාක්ෂණික අවශ්යතාවලට අනුකූල වේ.

යන්ත්රෝපකරණ අපහසුතාවයරෝද බර, යොමු සිදුර B, OP10 ක්රියාවලියේදී ඇඳීමට අවශ්ය ප්රමාණයට යන්ත්රගත කරන ලදී. වැඩ කොටස ඉවත් කර යොමු සිදුර B හි විෂ්කම්භය, Φ69.914~69.944 mm මනින අතර, ඩිම්බකෝෂ දෝෂය 0.005~0.015 mm වන අතර, ප්රමාණය චිත්රයේ අවශ්යතා සපුරාලයි. කෙසේ වෙතත්, OP20 සැකසූ පසු, වැඩ කොටස ඉවත් කර B හි යොමු සිදුරේ විෂ්කම්භය, Φ69.914-69.944 mm මනින අතර ඩිම්බකෝෂ දෝෂය 0.03-0.04 mm වේ. විෂ්කම්භය චිත්රයේ අවශ්යතා ඉක්මවා ඇති බව දැකිය හැකිය.

3. විසඳුම

මෙවලම් වැඩි දියුණු කරන්න. කලම්ප උපාංගයේ සැලසුම නිවැරදිද යන්න වැඩ කොටසෙහි යන්ත්රෝපකරණ නිරවද්යතාවය සහතික කිරීම, ශ්රම ඵලදායිතාව වැඩි දියුණු කිරීම සහ සේවකයින්ගේ ශ්රම තීව්රතාවය අඩු කිරීම කෙරෙහි සෘජු බලපෑමක් ඇති කරයි. තුනී බිත්ති සහිත කොටස්වල ලක්ෂණ නිසා, අධික කලම්ප බලය හෝ අසමාන බලය වැඩ කොටසෙහි ප්රත්යාස්ථ විරූපණයට හේතු වන අතර, එය කොටසෙහි ප්රමාණයේ සහ හැඩයේ ඉවසීමේ නිරවද්යතාවයට බලපාන අතර අවසානයේ සැකසූ කොටසෙහි ප්රමාණය ඉවසීමෙන් බැහැර වීමට හේතු වේ. මෙම ගැටළුව විසඳීම සඳහා, හයිඩ්රොලික් මෙවලම් නිර්මාණය කිරීමේදී කලම්ප සිලින්ඩරයේ සහ ආධාරක සිලින්ඩරයේ ආකෘතිය සහ ප්රමාණය ප්රවේශමෙන් තෝරා ගත යුතුය.

පළ කිරීමේ කාලය: අගෝස්තු-19-2022