1. නිෂ්පාදන පසුබිම

ෂියාඕවා තෙල් ක්ෂේත්රයේ අමතර බර තෙල් සඳහා, භාවිතා කරන පොම්ප ඒකකය පතල් කැණීම සඳහා යොදා ගනී. ඉහළට ආවේගය සඳහා, හිස අත්හිටුවීමේ ලක්ෂ්යය තෙල් දණ්ඩ එසවිය යුතුය. චූෂණ යන්ත්රය තීරුවෙන් පහළට යන විට, පොම්පය පොම්ප කරන විට ද්රව තීරුව ඉහළට යාමට ඉඩ නොදේ, එවිට බූරු හිසෙහි තත්ත්වය වෙනස් වේ. පහළට පහර දීමේදී, දුම්රිය එන්ජිම තමන්ගේම බරෙහි ක්රියාකාරිත්වය යටතේ භූමිකාවක් ඉටු කරයි, වැඩ කිරීමේ ක්රියාවලියේදී භූමිකාවක් ඉටු කරයි, එහි කාර්යභාරය ඉටු කරයි, එහි කාර්යභාරය ඉටු කරයි, ටැංකියේම බරෙහි ක්රියාකාරිත්වය යටතේ භූමිකාවක් ඉටු කරයි, වැඩ කිරීමේ ක්රියාවලියේදී භූමිකාවක් ඉටු කරයි, සහ ටැංකි වල භූමිකාවක් ඉටු නොකරයි, සමබරතාවය නොවේ. පොම්ප කිරීමේ ක්රියාවලියේදී අතින් වැඩ කිරීම පොම්ප කිරීමේ ඒකකයේ අසමතුලිතතාවය වෙන්කර හඳුනා නොගනී.

2. අසමතුලිත පොම්ප කිරීමේ ඒකකයේ අනතුරු

විටරෝද බරඅසමතුලිත නම්, එය පහත සඳහන් අනතුරු ගෙන එනු ඇත:

(1) මෝටරයේ කාර්යක්ෂමතාව සහ ආයු කාලය අඩු කිරීම. අසමාන බර නිසා, විදුලි මෝටරය ඉහළ පහරේදී විශාල බරක් දරයි, සහ පොම්ප කිරීමේ ඒකකය පහළ පහරේදී විදුලි මෝටරය සමඟ ක්රියාත්මක වන අතර, එහි ප්රතිඵලයක් ලෙස බලය නාස්ති වන අතර විදුලි මෝටරයේ කාර්යක්ෂමතාව සහ ආයු කාලය අඩු වේ.

(2) පොම්ප කිරීමේ ඒකකයේ සේවා කාලය කෙටි කරන්න. අසමාන බර නිසා, දොඹකරයේ එක් භ්රමණයකදී බර හදිසියේම විශාල වී කුඩා වන අතර එමඟින් පොම්ප කිරීමේ ඒකකය ප්රචණ්ඩ ලෙස කම්පනය වී පොම්ප කිරීමේ ඒකකයේ ආයු කාලය කෙටි වේ.

(3) පොම්ප ඒකකයේ සහ පොම්පයේ සාමාන්ය ක්රියාකාරිත්වයට බලපායි. අසමාන බර නිසා, දොඹකරයේ භ්රමණ වේගයේ ඒකාකාරිත්වය විනාශ වන අතර, බූරුවාගේ හිස ඒකාකාරව ඉහළට සහ පහළට පැද්දෙන්නේ නැත, එය පොම්ප ඒකකයේ සහ පොම්පයේ සාමාන්ය ක්රියාකාරිත්වයට බලපායි.

මේ හේතුව නිසා, පොම්ප කිරීමේ ඒකකයේ අසමතුලිතතාවය නිසා ඇතිවන ගැටළු හේතුවෙන්, තෙල් නිෂ්පාදන මෙහෙයුම් ප්රදේශයේ දෛනික නිෂ්පාදන කටයුතුවලදී පොම්ප කිරීමේ ඒකකයේ ගැලපීම සහ ශේෂය නිතර සිදුවන කාර්යයක් බවට පත්ව ඇත. සෑම තෙල් ළිඳක්ම වසරකට වරක් හෝ දෙවරක් සකස් කර සමතුලිත කළ යුතුය. සංඛ්යාලේඛනවලට අනුව, 2015 දී, මෙහෙයුම් ප්රදේශයේ මසකට සාමාන්ය සමතුලිත ගැලපුම් ගණන ළිං වාර 15 සිට 20 දක්වා ළඟා විය. සමතුලිත කිරීමේ ගැලපුමේ වත්මන් තත්වයට අනුව, එය දිගු වසා දැමීමේ කාලයක් අවශ්ය වන අතර, එය බර තෙල් ළිං කෙරෙහි විශාල බලපෑමක් ඇති කරයි, එය ද්රව පහත වැටීමට සහ පිටතට ගලා යාමට පහසුය. , සිරවී ඇති ළිං ආදිය. එබැවින්, පොම්ප කිරීමේ ඒකකය සමතුලිත කිරීම සඳහා කාලය කෙටි කළ හැකි උපකරණයක් සංවර්ධනය කිරීම හදිසි වේ.

3. විසඳුම

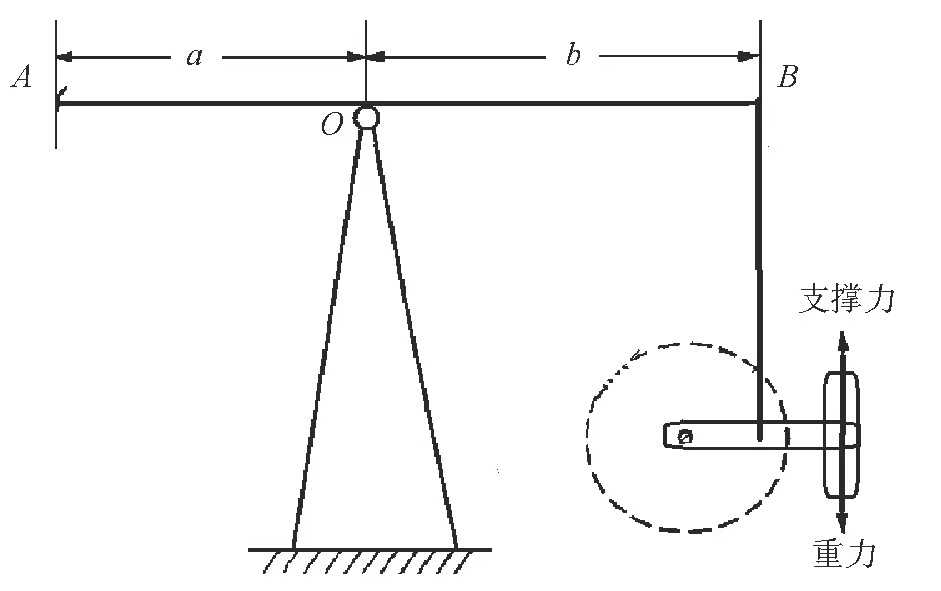

වර්තමානයේ, පොම්ප කිරීමේ ඒකකයේ ශේෂ බර සකස් කිරීම යනු තිරිංගය සමඟ දොඹකරය තිරස් ස්ථානයට සකස් කිරීම සහ ශේෂ බර නියමිත ස්ථානයට ගෙනයාමට මෙවලම භාවිතා කිරීමයි (රූපය 1). ශේෂ බරෙහි සිරස් දිශාවට ශේෂ බරෙහි බර සහ ශේෂ බරට දොඹකරයේ ආධාරක බලය පමණක් බලපාන බැවින් දොඹකරයේ තිරස් පිහිටීම තෝරා ගනු ලැබේ. තිරස් දිශාවේ කිසිදු බලයක් නොමැති අතර, එය ස්ථිතික තත්වයක පවතී. මෙම අවස්ථාවේදී, බාහිර බලය භාවිතා කරනු ලබන්නේ ශේෂ බ්ලොක් එක නියම කරන ලද ස්ථානයට තල්ලු කිරීම සඳහා වන අතර එය වඩාත්ම ශ්රමය ඉතිරි කරයි.

පොම්ප ඒකකයේ දොඹකරයේ පිහිටීම සැලකිල්ලට ගනිමින්, ශේෂ බරෙහි මෙහෙයුම් ස්ථානය සකස් කිරීම සඳහා තිරස් පිහිටීම සහ පාර්ශ්වීය පිහිටීම පමණක් තෝරා ගත හැකිය. සංසන්දනාත්මක විශ්ලේෂණයෙන් පසුව (වගුව 2), මෙහෙයුම් උපාංගය තිරස් පිහිටීම අනුගමනය කරන බව තීරණය වේ. සවි කිරීමේ ස්ථානය දොඹකර තලය ලෙස තීරණය කිරීමෙන් පසු, සවි කිරීමේ ක්රමය විශ්ලේෂණය කෙරේ. වෙළඳපොලේ සවි කිරීමේ ක්රම සහ දොඹකරයේ සැබෑ තත්ත්වය පිළිබඳ අවබෝධය හරහා, ජංගම උපාංගයේ සවි කිරීමේ ක්රමයට නූල් සම්බන්ධතාවය සහ කලම්ප සම්බන්ධතාවය පමණක් තෝරා ගත හැකි බව දන්නා කරුණකි. විමර්ශනය සහ සාකච්ඡාවෙන් පසු, ස්ථාවර ක්රමයේ වාසි සහ අවාසි සංසන්දනය කර විශ්ලේෂණය කරන ලදී (වගුව 4). යෝජනා ක්රම සංසන්දනය කිරීම සහ විශ්ලේෂණය අවසන් වූ පසු, අවසාන සවි කිරීමේ ක්රමය නූල් සම්බන්ධතාවය ලෙස තෝරා ගනු ලැබේ. ජංගම උපාංගයේ මෙහෙයුම් ස්ථානය තිරස් පිහිටීම ලෙස තෝරා ගැනීමෙන් සහ ස්ථාවර ස්ථානය දොඹකර තලය ලෙස තෝරා ගැනීමෙන් පසු, ජංගම උපාංගය සහ ශේෂ බර අතර සම්බන්ධතා මතුපිට තෝරා ගැනීම අවශ්ය වේ. ශේෂ කොටසෙහිම ලක්ෂණ නිසා, ශේෂ කොටසෙහි පැත්ත සම්බන්ධතා මතුපිට වන අතර, ජංගම උපාංගය ලක්ෂ්යයෙන් මතුපිටට, මතුපිටින් මතුපිටට පමණක් සම්බන්ධ විය හැකිය.

4. සංරචක ඒකාබද්ධ කිරීම

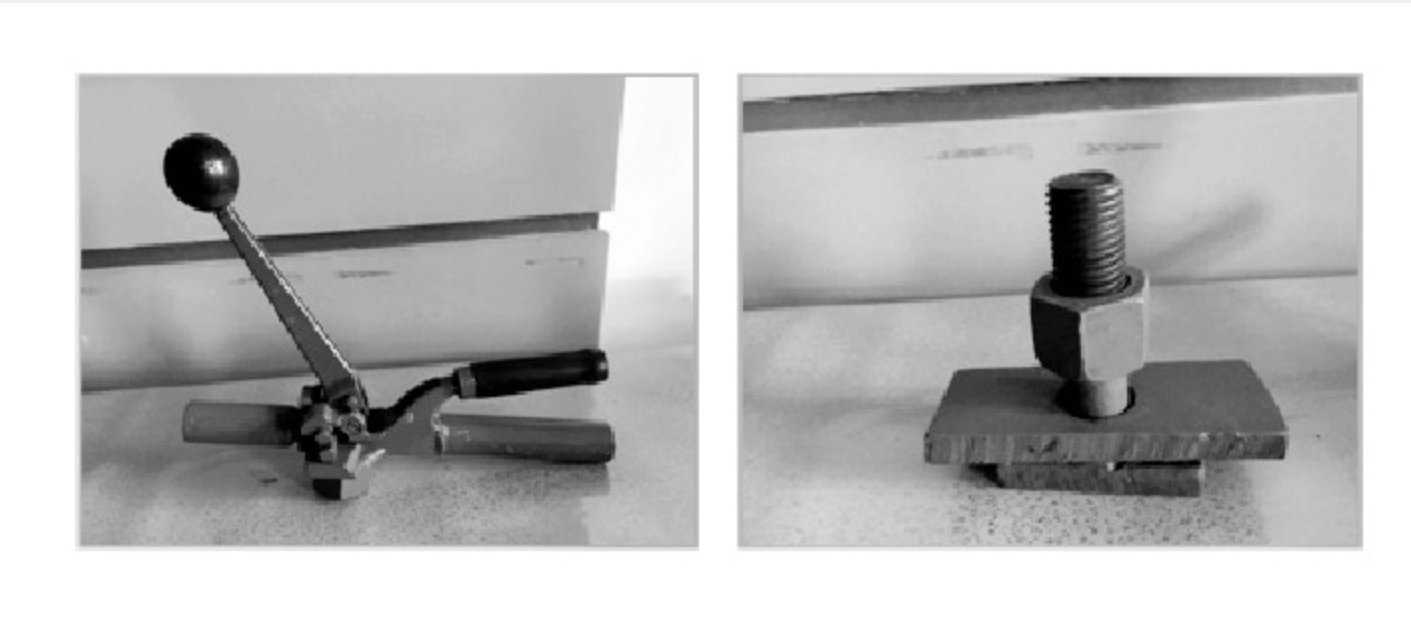

ජංගම උපාංගයේ සංරචක සහ ඒවායේ ඒකාබද්ධ කිරීමේ බලපෑම් පහත රූපයේ දැක්වේ.

එමඇලවුම් බර, නැවත නැවතත් ඉහළට සහ පහළට චලනය සම්ප්රේෂණ ආම්පන්නයේ වාමාවර්ත භ්රමණය බවට පරිවර්තනය වන අතර, ප්රධාන දත සහ සහායක දත් අගුළු පින් සීමාව, "ප්රසාරණය සහ තද කිරීමේ" අරමුණ සාක්ෂාත් කර ගැනීම සඳහා දත් පටිය දිගු කිරීමට ධාවනය කරයි (රූපය 3). 2016 සැප්තැම්බර් මාසයේදී, වා ෂිබා ස්ථානයේ ළිඳ 2115C සහ ළිඳ 2419 හි ශේෂ ගැලපුම් මෙහෙයුම් අත්හදා බැලීම සිදු කරන ලදී. මෙම ළිං දෙකෙහි ශේෂ බ්ලොක් එකේ පිහිටීම සකස් කිරීම සඳහා ස්ථාපන පරීක්ෂණය පිළිවෙලින් මිනිත්තු 2 ක් සහ මිනිත්තු 2.5 ක් ගත විය (වගුව 9).

ළිං දෙකෙහි ස්ථාපන බලපෑමෙන් (රූපය 4) උපාංගය ස්ථානීය නිෂ්පාදන අවශ්යතා සම්පූර්ණයෙන්ම සපුරාලන බවත්, ගැලපීම සහ සමතුලිත ක්රියාකාරිත්වය නම්යශීලී සහ වේගවත් බවත්, කාලය සහ ශ්රමය ඉතිරි කරන බවත් දැකගත හැකිය. නිෂ්පාදන කළමනාකරණයේදී මෙහෙයුම් ප්රදේශය අවශ්ය වේ: බර තෙල් ළිඳේ නිෂ්පාදන පරාමිතීන්හි විශාල වෙනස්කම් හේතුවෙන්, බර සහ ධාරාවේ වෙනස්කම් අනුව පොම්ප කිරීමේ ඒකකය සකස් කර කාලය තුළ සමතුලිත කළ යුතුය. උපාංගය ස්ථාපනය කිරීම සේවකයින්ගේ ක්රියාකාරිත්වයට පහසුකම් සපයන අතර ශ්රම තීව්රතාවය අඩු කරයි. අතේ ගෙන යා හැකි තෙල් පොම්ප කිරීමේ ඒකක ශේෂ බර ජංගම උපාංගය භාවිතා කිරීමට ආරක්ෂිත සහ විශ්වාසදායක, ක්රියාත්මක කිරීමට සරල, ප්රමාණයෙන් කුඩා, බරින් සැහැල්ලු, රැගෙන යාමට පහසු, පුළුල් පරාසයක යෙදුම් ඇති අතර අඩු නිෂ්පාදන පිරිවැයක් ඇත.

පරීක්ෂණය සාර්ථක වූ පසු, කණ්ඩායම අටවන තෙල් නිෂ්පාදන කණ්ඩායමේ ප්රවර්ධනය සහ යෙදීම සිදු කළේය. 2016 සැප්තැම්බර් සිට ඔක්තෝබර් දක්වා, ශේෂ ගැලපුම් මෙහෙයුම ළිං 5 ක සිදු කරන ලද අතර, එය සාමාන්යයෙන් මිනිත්තු 21.5 ක් ගත වූ අතර, අපේක්ෂිත සහ පරමාදර්ශී බලපෑම ලබා ගත්තේය.

5. නිගමනය

(1) උපාංගය සේවකයින්ගේ ශ්රම තීව්රතාවය අඩු කරන අතර ළිං හිස ක්රියාකාරිත්වයේ ආරක්ෂිත සාධකය වැඩි දියුණු කරයි.

(2) පොම්ප කිරීමේ ඒකකයේ නඩත්තුව ශක්තිමත් කිරීම, සැඟවුණු අන්තරායන් සොයා ගැනීම සහ අසාමාන්ය සාධක කාලෝචිත ලෙස ඉවත් කිරීම, එවිට පොම්ප කිරීමේ ඒකකයට හොඳම සේවා තත්ත්වයන් යටතේ ක්රියා කළ හැකිය.

(3) උපාංගයට සාධාරණ සැලසුම, සරල නිෂ්පාදනය, විශ්වාසදායක ක්රියාකාරිත්වය, පහසු ස්ථානීය ක්රියාකාරිත්වය, අඩු ආයෝජනය සහ ඉහළ ආරක්ෂාව යන වාසි ඇති අතර අඛණ්ඩ ප්රවර්ධනය සහ යෙදුමට සුදුසුය.

පළ කිරීමේ කාලය: ඔක්තෝබර්-13-2022